检修项目:3套(6台)裂解气大阀检修

检修工期:10天

检修公司:无锡凯尔克仪表阀门有限公司

一.裂解气大阀运行分析及维护

通过对裂解气大阀的结构特点,阐述该阀的运行现状与故障原因,并提出检修计划。

中沙(天津)石化有限公司100万吨乙烯项目有12台裂解炉,裂解气大阀和清焦阀均使用德国“Zimmermann&Jansen”生产的双闸板全通道阀门,裂解气大阀和清焦阀成套使用,他们在工艺上的作用都很重要,是裂解炉控制系统关键控制点,裂解气大阀位于裂解炉流出物并网前,清焦阀位于烧焦气排出线(烧焦罐和炉膛)的起点。所以裂解气大阀和清焦阀运行状态的好坏,直接影响到乙烯的安全生产。事实上该阀会定期出现滞后或者阀卡等故障,曾给乙烯的安全生产带来巨大威胁。所以为了保证工艺的安全生产,根据情况定期对该阀门进行维修,更换一些易损件。

裂解气大阀在乙烯裂解工艺作用:图1裂解炉三阀工艺流程图,在乙烯正常生产时,裂解气大阀全开,清焦阀关闭,保证裂解产物并入总管网;清焦操作或停炉时,裂解气大阀关闭,将单台裂解炉从系统切除隔离,防止管网中的裂解气与烧焦气接触,保证安全操作。裂解气大阀周期动作,一般3个月左右动作一次,清焦阀紧接着一月左右,整个周期四个月左右,由于各工厂生产工艺差异化,所以周期也各不相同。

图1裂解炉三阀工艺流程图

工艺介质,正常生产时,为裂解产物烃及蒸汽混合物(范围:H2-PGO),平均分子量为18-25(与裂解原料有关);切换时为蒸汽;烧焦时为蒸汽、空气或其混合物,并带有焦渣。操作温度当急冷器在大阀上游时一般为200~220℃;当急冷器在大阀下游时(轻质原料),一般为360~550℃(也与炉型有关)。操作压力正常生产时,与管网中裂解气相近,一般为0.06~0.1MpaG;两阀切换过程中,压力比下游大,但一般小于0.25 MpaG;当下游急冷塔安全阀排放时,压力可高达0.45 MpaG左右。

裂解气大阀性能参数和结构特点:

性能参数如图2。

结构特点:

1.双闸板闸阀双金属密封面,这样密封效果好,关闭时靠两闸板间楔形件的挤压实现密封,开启时楔形件松开,阀板与密封件的摩擦力小,便于阀门开启。从工况看,裂解气大阀和清焦阀一定耐高温同时要耐磨损,这样就只有使用耐高温金属密封,才可以延长密封件使用寿命。所以乙烯生产一般大多选用此类型的阀门。

2.一般大口径,因此双闸板闸阀双金属密封面阀门体积很庞大,自重28吨左右,高达8米左右;清焦阀较小,高达5米,自重2吨左右。

3.由于裂解气大阀和清焦阀一个是隔离管网,一个是隔离外界大气,所以工艺要求必须关闭严密,零泄漏,才能保证安全。同时裂解气大阀和清焦阀靠机械联锁,清焦阀打开裂解气大阀就关闭,裂解气大阀打开的话清焦阀就关闭。

4.执行机构为电动角行程执行机构,输出力矩大,行程长,稳定性要好。

裂解气大阀故障分析和维护:

1.三阀系统小清焦阀与裂解气大阀机械联锁,先关裂解气大阀(同时开小清焦阀),裂解气大阀全开后再关大清焦阀,反之亦然。机械联锁在热应力作用下易变形卡塞,造成阀门开启困难,要定期对机械联锁装置传动部位检查,磨损的要加以更换;

2.在正常时,压力较低,下游急冷塔安全阀排放时,介质压力可能超过蒸汽压力,吹扫失效,阀门会产生结焦,阀门也会出现滞后和阀卡现象,所以要定期对阀体内部进行清焦处理。

3.蒸汽系统有时会带有杂质以及结焦物等,阀门长期开启关闭过程中,导板、阀板和阀座密封面会有一定程度磨损,导板磨损影响阀门开关,也会出现阀卡现象,密封磨损会影响密封效果,给安全带来隐患,这些都需要定期对阀内部件进行维护。

4.碟簧及楔形块部位,长期也会有损坏,需要求定期检查,损坏的碟簧要立即更换,否则会影响密封性。

5.波纹管出口有缝隙,长期阀门运行,会有一部分结焦物和杂质进入波纹管保护层内壁,影响了波纹管的伸缩性,要定期对波纹管保护层内壁清理,同时检查波纹管是否有裂痕,必要时加以补焊,防止裂痕扩散。

6.电动执行机构,角行程内安装有铜螺母,它和阀连接杆螺纹长期接触,阀体卡塞会对铜螺母产生巨大冲击,造成铜螺母磨损,滚针轴承损坏,这样执行机构输出力效率大大降低,进一步会影响阀门开关稳定性,所以必须定期检查润滑油脂及相关部件的完好性。

二.3套(6台)裂解气大阀检修

中沙(天津)石化有限公司这次3套(6台)裂解气大阀检修,3台大口径48″的和3台小口径10″的,用户反映基本上都是阀门动作滞后,有阀卡现象。维修期间,由于阀门体重较大,使用55吨位的吊车。一些阀内件拆卸和安装也要用到小的辅助起重设备,另外要有足够大的场地(如图3),以便分类、清洗和打磨。拆解前需做必要的测量和标记,以便后期回装,防止错位影响检修的质量。

阀门解体后,对各部件进行检查,电动头铜螺母、滚针轴承以及润滑脂等是否完好,否则将更换这些相应的部件;导板、闸板和波纹管的组合件是否有磨损、划痕,打磨毛刺解决不了的将予以更换;碟簧和卡套以及填料,拆解后必须更换,负责会影响阀门的密封性;楔形块有无大的磨损,有磨损也要加以修复和打磨,方可再使用;波纹管间距及有无裂痕,必要时需要焊接,密封面和阀板密封面一样需要研磨,以保证导通的严密性,波纹管上的6个辅助膨胀装置也需要更换,以增加其伸缩的良好性;阀板和阀座主要就是研磨,该用户裂解气大阀48″,双闸板和阀座合计6个密封面,用到大尺寸研磨机,每个密封面研磨长达2~24小时,根据磨损程度不用有较大差异;清焦阀10″,双闸板和阀座合计6个密封面,需要小尺寸研磨机,研磨时间较裂解气大阀短,有严重损坏的也需要补焊,再加以研磨,以达到研磨接触面宽度大于17mm(裂解气大阀),清焦阀视情况适当缩小其接触面宽度,方可保证关闭密封性,从而达到零泄漏,这样才能保证生产的安全性,所以研磨质量很大程度上决定检修质量的高低,只有研磨到足够的宽度和光滑度才能保证零泄漏。这期间发现问题如下:(各部件损伤如图4、图5、图6、图7、图8、图9、图10)

大口径MZV11061闸板阀,阀板密封面和阀座密封面划痕严重,研磨长达48小时;波纹管清焦后发现,有裂痕,也进行了补焊,也要研磨密封面,辅助膨胀装置也做了更换,电动执行机构拆解后发现,铜螺母磨损严重,滚针轴承损坏,垫片破裂,发现电动头进水导致,对应的部件都一一作了更换,拆解后条件允许碟簧和卡套是必须要更换的。碟簧如果没有备件那么必须做探伤检测,方可再次使用。导板要对划痕和毛刺打磨,对于磨损的不能修复的必须要更换。

大口径MZV02061闸板阀,阀板密封面和阀座密封面磨损不严重,研磨长达24小时;波纹管清焦,密封面也要研磨,辅助膨胀装置也做了更换,电动执行机构拆解后发现,铜螺母完好,再补充润滑脂即可,滚针轴承磨损也做了更换,拆解后发现碟簧其中有断裂的,必须加以更换,卡套是必须要更换的。碟簧如果没有备件也必须做探伤检测,方可再次使用。导板要对划痕和毛刺打磨,对于磨损的不能修复的做了更换。

大口径MZV03061闸板阀和MZV11061闸板阀存在的问题类似,阀板密封面和阀座密封面划痕严重,研磨长达36小时;波纹管清焦后发现,有裂痕,也进行了补焊,也要研磨密封面,辅助膨胀装置也做了更换,电动执行机构拆解后发现,铜螺母磨损严重,滚针轴承损坏,垫片破裂,也是电动头进水导致,对应的部件都一一作了更换;导板要对划痕和毛刺打磨,对于磨损的不能修复的也做了更换。

阀板研磨如图11所示,正在研磨阀板密封面。

检修后期回装,注意拆解时的标识,阀门本身个体就大,回装一定要小心,防止二次损伤影响检修质量,等到回装完毕,最后就是调试,先确定大口径阀门开关位置及扭矩,都设定好、定位好后,再确定小口径阀门位置,和阀杆距离,开关几次直到开关到位合格为止,调试就算完成。通过电动执行机构,无论是在“开”还是“关”位,阀门闸板的一个完整行程分别需要约294秒(TLV DN 48英寸/SDV

DN 10英寸)。最后再次确认各紧固件,确认好后,整台阀门检修结束,待用户出库后现场安装,现场安装要注意如下事项:

1.裂解气管线、清焦管线及阀门的布置要统一考虑,尽量减小管道对阀门的应力及附载;

2.安装施工应遵照制造商的安装说明,并严格遵守相应的施工规程,安装误差应控制在规范允许范围内;

3.先安装大阀,就位后,再对大阀两侧的管道进行施工,确保无应力安装;

4.清除可能的障碍物,管线的正常自由移动不受阻碍。

5.对于机构联动阀门:在操作阀门(阀门切换)之前再检查联动杆机构,确保阀杆导承和所有滚动轴承/导承/杆槽口等已充分润滑,以保证阀门的正常功能,此刻阀门便可投入运行。

整个检修过程用时10天,从阀门拆解、维修、回装到验收,我方在保证质量前提下加班加点完成所有工作量,在预定工期内保证用户整个装置如期运行,受到中沙的一致认可。

(参与检修相关人员,如图12)

三.中沙3套裂解气大阀检修甲方个人总结:

2012年9月10日至9月20日对乙烯装置裂解气大阀进行解体检修,此次检修内容如下:

1.发现问题:

1.1 3#大阀内部碟簧断裂1片;(图一)

1.2 3台10″小阀出口阀板底部均发生腐蚀;(图二)

1.3 3台10″小阀出口法兰下半部发生腐蚀;(图三)

1.4 3台电动头驱动螺母轴承损坏,积水严重,驱动螺母均发生损坏,与驱动螺母接触的壳体也发生拉伤损坏;(图四)

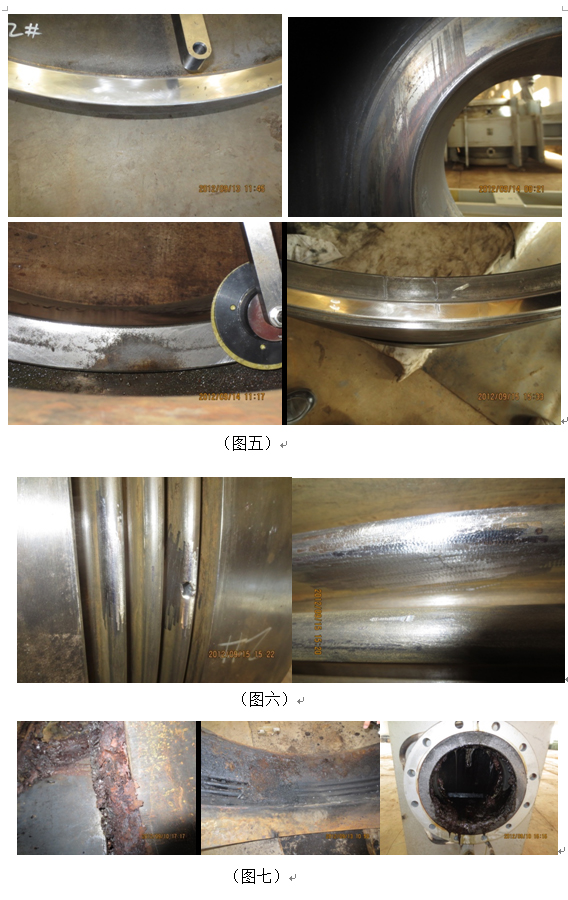

1.5 6台阀门的阀座、膨胀节和阀板均有沟痕,特别是3#阀座出口密封面局部有凹坑;(图五)

1.6 2#阀门膨胀节出现孔洞和裂纹;(图六)

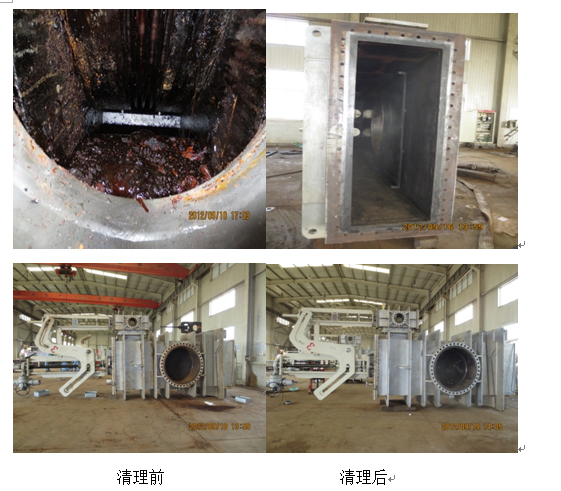

1.7阀体内部结焦严重,阀座底部结焦厚度已不能使闸阀正常关闭,膨胀节内部积满焦,导致膨胀节不能正常发挥作用;(图七)

2.检修内容:

2.1更换3台48″大阀碟簧48件,碟簧锁母全部更换新备件;

2.1更换2#小阀碟簧16件,3#小阀无备件,将旧的着色后安装,11#小阀2片旧碟簧,其余14件为新碟簧,3台小阀碟簧锁母全部更换新备件;

2.3由于电动头驱动螺母只有两个,所以2#阀电动头驱动螺母为11#阀门使用过的,对其进行处理更换,其余两台为新备件,驱动螺母两端轴承全部损坏,更换新轴承;

2.4 6台阀门填料全部更换新备件;

2.5 6台阀门的闸板、阀座及膨胀节研磨。大阀阀座密封面为50mm,由于工期较紧张,只能满足距离内环20mm的研磨,外方确认能达到密封的效果,会在检修报告中说明;

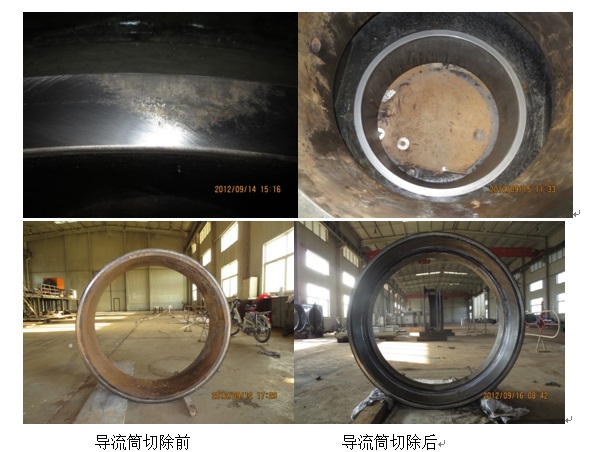

2.6 3台大阀膨胀节内部清理。发现2#膨胀节出现1处孔洞及裂痕,考虑可能由于膨胀节内部结焦严重,在挤压中,由于导流筒的存在,导致物料不能排除,将导流筒挤坏,所以外方建议将内部导流筒切除(这是原因之一),由于导流筒的存在,膨胀节内积料后膨胀节很难发挥作用,外方会在检修报告中详细说明导流筒切除原因;

2.7 6台阀门的调试。

①在调试过程中,发现2#阀门联锁有问题,阀门在100%开位下继续移动,此时膨胀节密封未对中,造成泄漏,目前已整改;

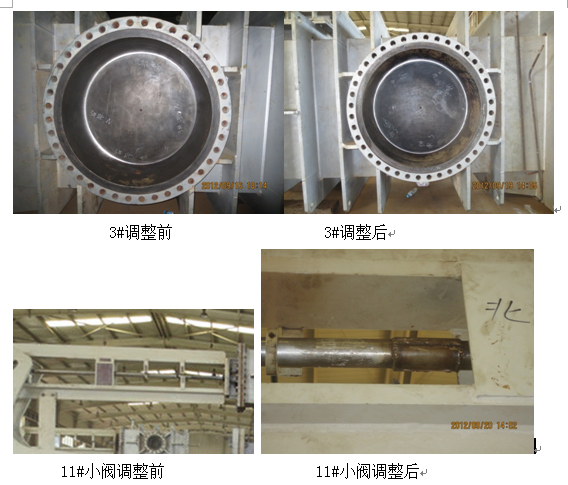

②3#阀门在关闭状态下,闸板未对中,通过调整闸板支架底部限位顶丝,达到对中的效果;

③11#阀门小阀阀杆连接杆螺纹损坏,最终将连接杆切断,调整后,焊接,在两阀门配合中,大阀开到位后,小阀仍不能达到关闭状态,采取在机械连杆上加装垫板,最终满足要求;

2.8对3台10″小阀出口法兰腐蚀面打磨;

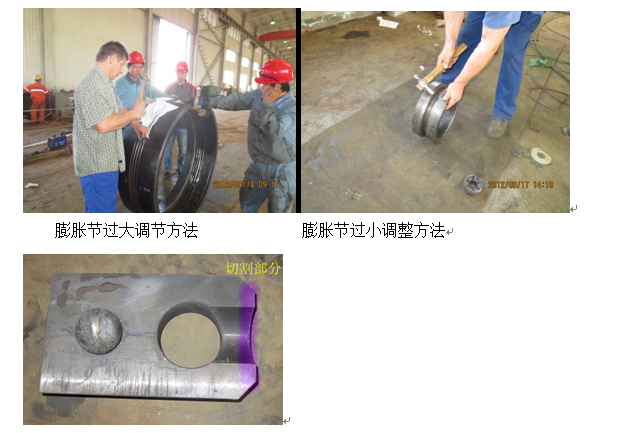

2.9对膨胀节进行调节,按照要求膨胀节的尺寸比阀座尺寸大0.4-0.5mm,

在检修中,发现2#大阀膨胀节过大,对其进行调整,2#和3#小阀膨胀节尺寸过小,调整尺寸,合格。调整方法为,如果膨胀节过大,沿膨胀节一周打击其底部,如果膨胀节过小,沿圆周打击四周,在调整过程中,随时测量其尺寸的改变,直至合格为止。如下图所示;

2.10 3#和11#小阀楔形块调整,小阀阀板组件安装时,由于闸板未能达到高于支架表面0.1-0.2mm的要求,最终将3#小阀楔形块背面切割1mm,11#小阀楔形块背面切割0.1mm,最终达到要求;

2.11由于11#小阀出口闸板严重腐蚀,在安装时将出入口闸板互换位置安装;

2.12阀门的清理;

3.建议

3.1碟簧、填料、锁母及电动头驱动螺母已经更换完,需准备备件,特别是电动头驱动螺母,可能需准备的更加充分;

3.2电动头内部积水,需对其它8台未检修阀门进行检查清理,更换润滑脂,并在螺杆防护帽处增加防水设施;

3.3下次阀门检修时需同时上报关于小阀阀门出口法兰和闸板的修复计划,从这次检修来看,三台小阀出口法兰和闸板均发生了严重的腐蚀,厂家建议全部更换新闸板,本人认为没有必要全部更换,因为密封面除了划痕外并未腐蚀,只要对基材加以修复就可以解决问题;

3.4基于3台小阀的出口法兰和闸板均在下部发生腐蚀现象,代理认为是由于冲刷造成的,但是观察现场管线发现11#小阀出口管线也只是底部发生了腐蚀,考虑可能是出口管线和阀门并未在同一水平面上(管线悬于空中,不能轻易测水平),阀门积水腐蚀所致,建议对出口法兰和管线定期测厚,有条件时测量一下水平,如果管线不低于阀门,可以在靠近阀门出口的管线处增加导淋,定期排水;

3.5基于2#大阀膨胀节已经损坏,建议储备此备件;

3.6检查其余8台阀门的联锁,保证阀门设置为限位开,力矩关;

3.7阀门安装时保证无应力安装,只有这样才能保证阀门的使用寿命更长。从这次安装来看,2#阀门的管道应力比较大,由于此次时间仓促,无法满足无应力安装的条件,希望下次检修时做好切割管线的准备。

3.8需要对机械连接杆处轴承定期注脂维护;

3.9电动头中驱动螺母座发生了拉伤,下次检修需更换或加工修复;

3.10下次阀门检修时,需要慎重考虑阀门的检修时间,从这次检修来看,10天完成了3台大阀的检修,基本是基于幸运,因为此次密封面的划痕并不大,通过研磨能满足要求,如果出现需要在密封面上焊接再研磨的情况,这么短的时间恐怕很难完成了。

3.11此次无锡凯尔克仪表阀门有限公司就3套裂解气大阀检修,该公司实力,施工人员素质及管理能力等还是相当不错,能在短时间内完成该检修任务,值得信赖。